tgoop.com/progresstech/493

Last Update:

Пошкодження енергетичної інфраструктури ракетними обстрілами РФ завадили вчасно поділитися новими досягненнями в дослідах з міцності, що виконуються у нашому київському навчальному центрі. Саме час це виправити!

Як ви вже знаєте, у навчальному центрі в Дніпрі зробили цікаві досліди на руйнування згином швелерів з пластику, тож тепер слід перейти до крилатого металу - дюралюмінію!

Для цього потрібно визначити деякі механічні властивості: межу міцності на розтяг, подовження після руйнування та модуль пружності (Юнга). Саме тут починається найцікавіше!

Річ у тім, що в порівнянні з пластиками алюмінієві сплави міцніші та жорсткіші. Тож, щоб бути в змозі робити наші досліди, як і раніше - без застосування «серйозного» устаткування, ми вимушені використовувати дуже тонкі листи у 0.1…0.3 мм.

Тому ми не можемо вжити для визначення модуля пружності звичайну смужку як ми робили це з пластиком: тендітний зразок зігнеться вже від власної ваги, до того, як ми почнемо навантаження. Візьміть металеву лінійку, тримаючи її за один кінець, щоб побачити цю проблему на власні очі!

Тож перед нами дійсно інженерна проблема: потрібно вигадати переріз, який можна легко зробити власноруч та який надасть зразку оптимальну жорсткість - не малу і не завелику, а ту, при якій буде зручно вимірювати з найбільшою точністю!

Прямокутний переріз не годиться, бо легко гнеться, а швелер, навпаки - занадто жорсткий. Залишається кутик, бо його досить просто виготовити та він прогинається у «зручних» межах.

Слід помітити, що «розплатою» за це є ускладнення розрахунків, але залишимо цю кухню слухачам наших курсів, а самі підемо далі.

Хух, нарешті зразок обчислено та зроблено!

Щільно (майже з натягом!) встромляємо кутик у втулку та закріплюємо її в стенді.

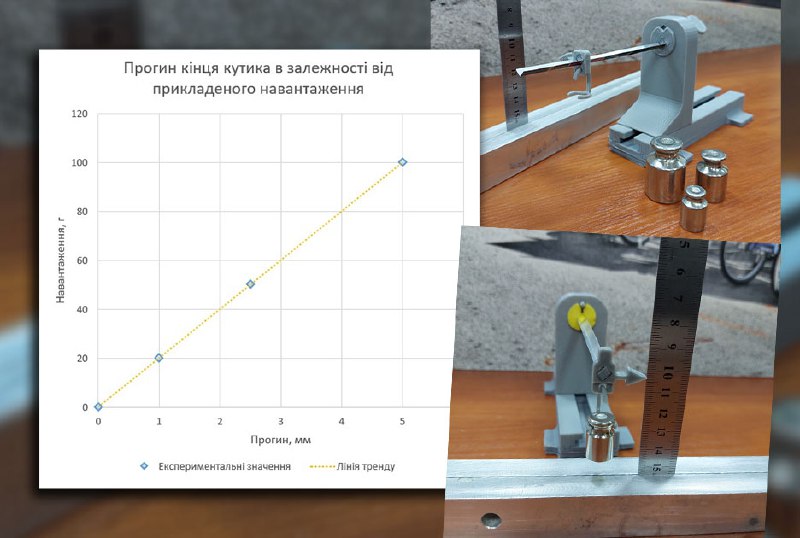

Виконуємо дослід, як ми вже робили у Дніпрі, та маємо залежність «навантаження – прогин», а з неї, за допомогою магії опору матеріалів, отримуємо «Е» - характеристику жорсткості матеріалу (модуль пружності).

Та маємо… халепу!

Типове значення модуля Юнга для «алюмінію» - 7000 кг/мм^2, а отримали ми лише 5000 кг/мм^2.

От дідько, що ж це виходить, ми маємо справу не з алюмінієвим сплавом, а з… оловом?!

Перевіривши ще раз усі виміри та розрахунки переконуємося, що не зробили помилок. Тож залишається дізнатися, чи дійсно таке защемлення «жорстке»?

Для цього наносимо клей на місце з’єднання кутика з втулкою. Чекаємо, та декілька разів повторюємо дослід.

І… маємо диво: тепер середнє значення Е = 7111 кг/мм^2!

Виявляється, що навіть мікроскопічні зазори та проковзування в кріпленні зразка можуть знизити жорсткість на 25%!

Тож, як ми тепер бачимо, про це неможливо дізнатися, якщо власноруч не робити подібні досліди та не аналізувати їх результати.

P.S. Більше про все це у нашій спеціальній групі Kyiv Training Center у Фейсбуці та сторінці нашої навчальної команди (обережно, це Instagram!🙃).

BY Progresstech-Ukraine

Share with your friend now:

tgoop.com/progresstech/493